Maximale Fokusierung

Der Pflückerproduzent

Olimac Srl mit Sitz nähe Cuneo in Norditalien ist ein in vierter Generation geführtes Familienunternehmen und einer der weltweit führenden Hersteller von Erntevorsätzen. Olimac überzeugt dabei mit seiner starken Spezialisierung auf Pflückvorsätze für Mais, Sonnenblumen und Sonderfrüchte. Mit über 70 Jahren Erfahrung hat es Olimac geschafft, hocheffiziente Erntemaschinen mit geringen Verlusten und langer Laufleistung zu entwickeln. Heute verbessern die Pflücker von Olimac die Ernteerträge von Kunden in aller Welt.

Maiserntetechnik

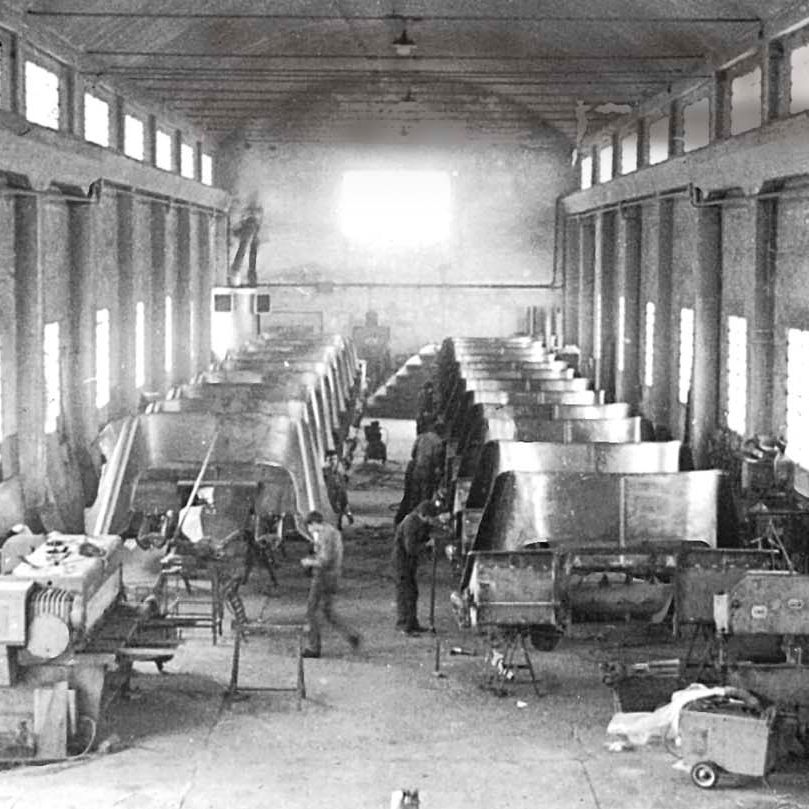

Von Anfang an Vorreiter

Bereits in den 50 Jahren, als in Europa damit begonnen wurde Körnermais großflächig anzubauen, entwickelte Emilio Olivero aus Cuneo den ersten Erntevorsatz speziell für diese Frucht. Der „Testate Integrale“ war für seine Zeit wegweisend und legte den Grundstein für das heute global agierende Unternehmen. Olimacs aktuelle Pflückvorsätze sind das Ergebnis der seit dieser Zeit betriebenen Weiterentwicklung.

Forschung und Entwicklung

Führend durch Fokussierung

Bei Olimac beschäftigt sich ein hochqualifiziertes Team an Ingenieuren und Techniker tagtäglich ausschließlich mit der Verbesserung und Weiterentwicklung ihrer Erntevorsätze. Dabei ist Olimac als reine Produktionsgesellschaft organisiert. Der Fokus der gesamten Fabrik liegt einzig und allein auf der Entwicklung und Produktion qualitativ hochwertiger Pflückvorsätze.

Produktion auf 90.000 m²

Hochmodernes Fabrikareal

Olimac produziert seine Erntevorsätze vollkommen eigenständig und mit einzigartig hoher Fertigungstiefe im 90.000 m² großen Fabrikareal nähe Cuneo in Piemont (Italien). Dort werden ausschließlich die eigenen Pflückvorsätze hergestellt. Auch das Thema Nachhaltigkeit wird bei Olimac großgeschrieben. Die für die Produktion benötigte Energie wird zu drei Viertel mit den auf dem Dach installierten Photovoltaik-Paneelen sichergestellt.

Qualitätssicherung

Lückenlose Kontrolle

Jedes von Olimac produzierte Bauteil wird einzeln durch das eigene Qualitätsmanagement elektronisch auf Toleranz und Abweichung geprüft. Dabei signiert der zuständige Prüfmitarbeiter jedes Bauteil mit seinen Initialen. Dies schafft ein Verantwortungsbewusstsein und lässt bei Mängel schnell den zuständigen Prüfer ausfindig machen.

Das Qualitätsmanagement von Olimac ist vom TÜV Rheinland nach ISO 9001 zertifiziert.

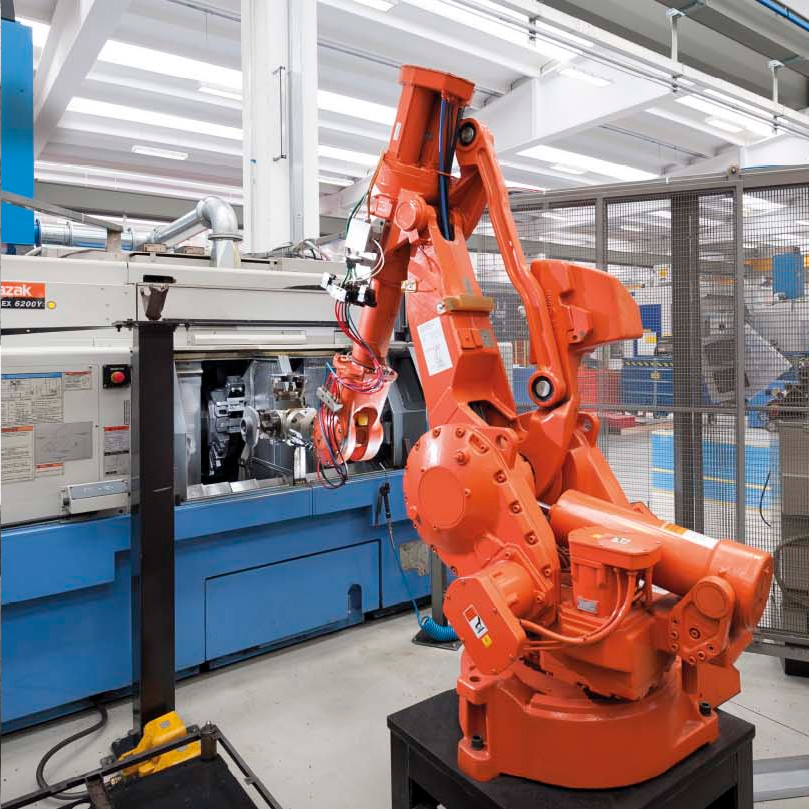

Hochmoderne Produktion

Voll robotisiert

Durch den Fokus auf wenige Produkte in Kombination mit einem hohen Anteil an Robotisierung und Automatisierung kann Olimac seine Produktion kosteneffizient gestalten und gleichzeitig eine konstant hohe Qualität sicherstellen. Durch den hohen Anteil an Eigenfertigung ist Olimac nur in geringen Maßen auf Zulieferer angewiesen und kann somit flexibel und schnell auf Nachfrageschwankungen reagieren.

Eigene Getriebeproduktion

Alle Getriebekomponenten werden von den eigenen CNC-Maschinen hergestellt. Diese einzigartig hohe Fertigungstiefe macht Olimac unabhängig von Zulieferer.

Schweißroboter

Der Einsatz von Schweißrobotern in der Rahmen und Komponentenproduktion sichert eine gleichmäßige Qualität aller Schweißnähte.

Biegeroboter

Um Abweichungen bei einzelnen Teile auf ein Minimum zu reduzieren wird das Biegen von Teilen und Halterungen von Robotern durchgeführt.

Laser-Cutting

Alle Teile der Olimac Pflücker werden von den Laser-Tischen säuberlich ausgeschnitten und anschließend von Kamerasensoren auf Fehler geprüft.

LACKIERANLAGE

Das Olimac-Werk verfügt über eine eigene Beschichtungsanlage. Die Pulverbeschichtung der Olimac Pflücker hält bis zu dreimal länger als herkömmlicher Lack.

Automatisierung

Vom rohen Stahl bis zu den fertigen Komponenten erfolgt die Produktion bei Olimac zum größten Teil automatisiert. Abweichungen werden dadurch verhindert.

Autonome Lagerhaltung

Das enorm große Teilelager ist vollkommen autonom. Auch der Transport der Bauteile zu den einzelnen Arbeitsplätzen erfolgt automatisiert.

Prüfsensoren

Alle Teile werden einzeln von Kamerasensoren und Prüfrobotern auf ihre Toleranz geprüft. Diese erkennen bereits Abweichungen im Mikrometerbereich.