WĄSKA SPECJALIZACJA

PRODUCENT PRZYSTAWEK DO KOSZENIA

Olimac Srl z siedzibą w pobliżu Cuneo w północnych Włoszech jest firmą prowadzoną już przez czwarte pokolenie w tej samej rodzinie i jednym z wiodących producentów przystawek do koszenia. Siła firmy leży w jej wysoko wyspecjalizowanej produkcji przystawek do kukurydzy, słonecznika i upraw wymagających specjalistycznych rozwiązań. Dzięki ponad 70-letniemu doświadczeniu, firmie Olimac udało się opracować wysoce wydajne maszyny gwarantujące minimalne straty w zbiorach i charakteryzujące się doskonałą trwałością. Obecnie przystawki Olimac są stosowane przez klientów na całym świecie, nieustannie wpływając na poprawę wyników zbiorów.

TECHNOLOGIA KOSZENIA KUKURYDZY

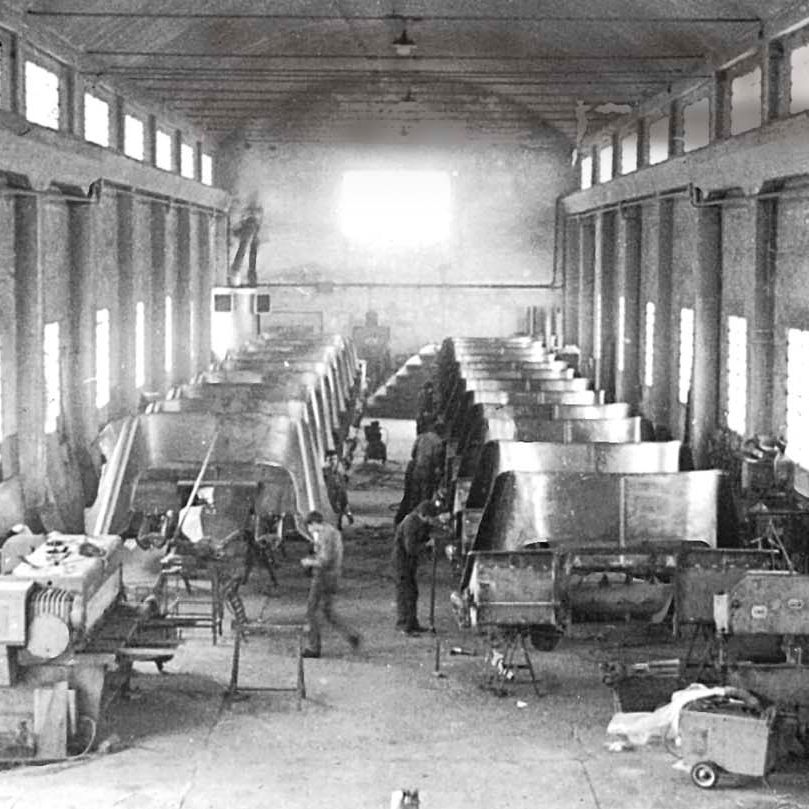

PIERWSZE KROKI W STRONĘ INNOWACYJNOŚCI

Już w latach 50-tych, kiedy w Europie rozpoczęto uprawę kukurydzy na dużą skalę, Emilio Olivero z miasta Cuneo opracował swój pierwszy przyrząd do jej koszenia. Zaprojektowana przez niego przystawka „Testate Integrale” była jak na swoje czasy przełomowa i położyła podwaliny pod istniejące dzisiaj międzynarodowe przedsiębiorstwo. Obecne modele przystawek do koszenia Olimac to wynik długiego procesu udoskonalania – co w cale nie oznacza, że to koniec wprowadzania innowacji.

BADANIA I ROZWÓJ

LIDER NA RYNKU DZIĘKI UKIERUNKOWANEMU DZIAŁANIU

Zatrudniony w firmie Olimac wysoko wykwalifikowany zespół inżynierów i techników pracuje codziennie wyłącznie nad udoskonalaniem przystawek do koszenia. Olimac to firma produkcyjna, dlatego też cała fabryka koncentruje się wyłącznie na rozwoju i produkcji wysokiej jakości sprzętu do koszenia.

PRODUKCJA NA OBSZARZE O POWIERZCHNI 90 000 M²

NOWOCZESNY ZAKŁAD PRODUKCYJNY

Olimac produkuje swoje przystawki do koszenia z wyjątkowo wysoką integracją pionową całkowicie we własnym zakresie w swojej fabryce o powierzchni 90 000 m² znajdującej się w pobliżu Cuneo w Piemoncie (Włochy). W fabryce produkowane są wyłącznie przystawki Olimac. Firma koncentruje się również na zrównoważonym rozwoju – trzy czwarte energii potrzebnej do produkcji dostarczają panele fotowoltaiczne zainstalowane na dachu zakładu.

KONTROLA JAKOŚCI

RYGORYSTYCZNA KONTROLA

Każdy wyprodukowany przez Olimac element jest indywidualnie sprawdzany elektronicznie pod kątem tolerancji i odchyleń przez zakładowy system zarządzania jakością. Podczas tego procesu odpowiedzialny za jego przeprowadzenie pracownik podpisuje każdy komponent swoimi inicjałami. Dzięki temu tworzy się system odpowiedzialności, który pozwala na szybką identyfikację testera w przypadku wystąpienia wad.

Zarządzanie jakością firmy Olimac jest certyfikowane przez TÜV Rheinland zgodnie z normą ISO 9001.

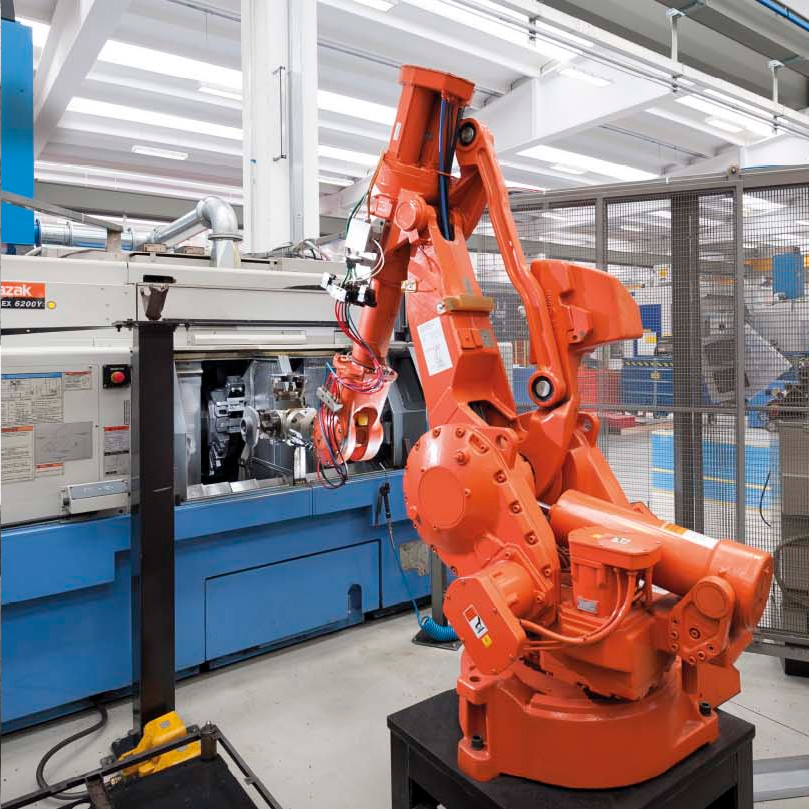

NAJNOWOCZEŚNIEJSZA PRODUKCJA

PEŁNA AUTOMATYZACJA

Koncentrując się na niewielkiej liczbie produktów w połączeniu z wysokim stopniem robotyzacji i automatyzacji, Olimac jest w stanie prowadzić produkcję w sposób ekonomiczny, zapewniając jednocześnie niezmienny poziom jakości. Ze względu na wysoki stopień produkcji własnej, Olimac nie musi polegać na dostawcach części i dlatego jest w stanie elastycznie i szybko reagować na zmiany w popycie.

Własna produkcja części

Wszystkie elementy przekładni są produkowane we własnym zakresie przez własne obrabiarki CNC. Wyjątkowo wysoka integracja pionowa czyni Olimac niezależnym od dostawców.

Roboty spawalnicze

Zastosowanie robotów spawalniczych w produkcji ram i części zapewnia stałą jakość elementów spawanych.

Automatyczne gięcie

W celu zredukowania odchyleń do minimum, gięcie elementów i wsporników jest wykonywane przez roboty.

Cięcie laserem

Wszystkie części przystawek Olimac są dokładnie wycinane za pomocą cięcia laserowego, a następnie sprawdzane pod kątem wad przez czujniki z systemem wizyjnym.

System malowania

Zakład posiada swoją własną linię malowania. Malowana proszkowo powłoka przystawek Olimac jest do trzech razy bardziej trwała niż powłoki malowanie konwencjonalną farbą.

Automatyczne przetwarzanie

Od surowej stali po gotowe do montażu elementy: produkcja w Olimac jest w dużej mierze zautomatyzowana, co pozwala na uniknięcie błędów produkcyjnych.

Składowanie wewnętrzne

Rozległy magazyn części jest w pełni zautomatyzowany. Transport części na poszczególne stanowiska pracy również odbywa się autonomicznie.

Testowanie przez system czujnikowy

Wszystkie części są indywidualnie sprawdzane pod kątem tolerancji przez czujniki z systemami wizyjnymi i roboty inspekcyjne. Systemy te wykrywają odchylenia w zakresie mikrometrów.