Máxima especialización

EL PRODUCTOR DE CABEZALES COSECHADORES

Olimac Srl, con sede cerca de Cúneo, en el norte de Italia, es una empresa familiar de cuarta generación y uno de los principales productores mundiales de cabezales cosechadores. Olimac destaca por su amplia especialización en cabezales cosechadores para maíz, girasoles y cultivos especiales. Con sus más de 70 años de experiencia, Olimac ha logrado desarrollar máquinas cosechadoras altamente eficaces con unas pérdidas reducidas y una larga durabilidad. Actualmente, los cabezales de Olimac mejoran los rendimientos de clientes en todo el mundo.

TECNOLOGÍA DE LA COSECHA DE MAÍZ

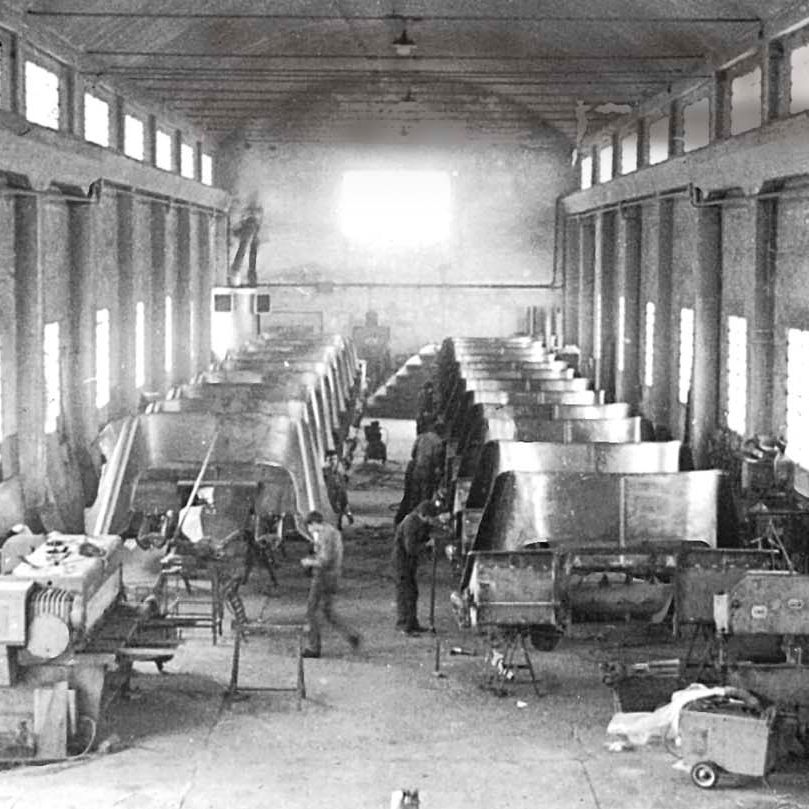

desde el principio

En los años cincuenta, cuando el maíz se cultivaba por primera vez a gran escala en Europa, Emilio Olivero, de Cúneo, desarrolló su primer cabezal especialmente para este cultivo. El «Testate Integrale» fue un producto pionero en su época y sentó las bases de la empresa mundial que existe en la actualidad. Los actuales cabezales cosechadores de Olimac resultan del desarrollo continuo que se ha llevado a cabo desde entonces.

INVESTIGACIÓN Y DESARROLLO

LIDERAR DE FORMA ORIENTADA

En Olimac, un equipo altamente cualificado de ingenieros y técnicos trabaja a diario en la mejora de sus cabezales cosechadores. Olimac está en sí organizada como una empresa de fabricación. Por tanto, toda la fábrica se centra exclusivamente en el desarrollo y la producción de accesorios para la cosecha de gran calidad.

PRODUCCIÓN EN 90 000 M²

FÁBRICA PUNTERA

Olimac produce sus cabezales cosechadores mediante una integración vertical única en su gran fábrica de 90 000 m² cerca de Cúneo, en el Piamonte (Italia). En ella, se fabrican únicamente los cabezales cosechadores de la propia empresa. Olimac se centra asimismo en la sostenibilidad. Tres cuartas partes de la energía utilizada para la producción proceden de paneles fotovoltaicos instalados en el techo de la planta.

CONTROL DE LA CALIDAD

supervisión rigurosa

Cada componente producido por Olimac es sometido a un control electrónico de tolerancia y desviación por parte del departamento de gestión de la calidad de la empresa. Durante dicho proceso, el empleado encargado firma cada componente con sus iniciales. Esto establece un sentido de la responsabilidad y permite identificar rápidamente al comprobador en caso de defectos.

La gestión de la calidad de Olimac está certificada por TÜV Rheinland según la norma ISO 9001.

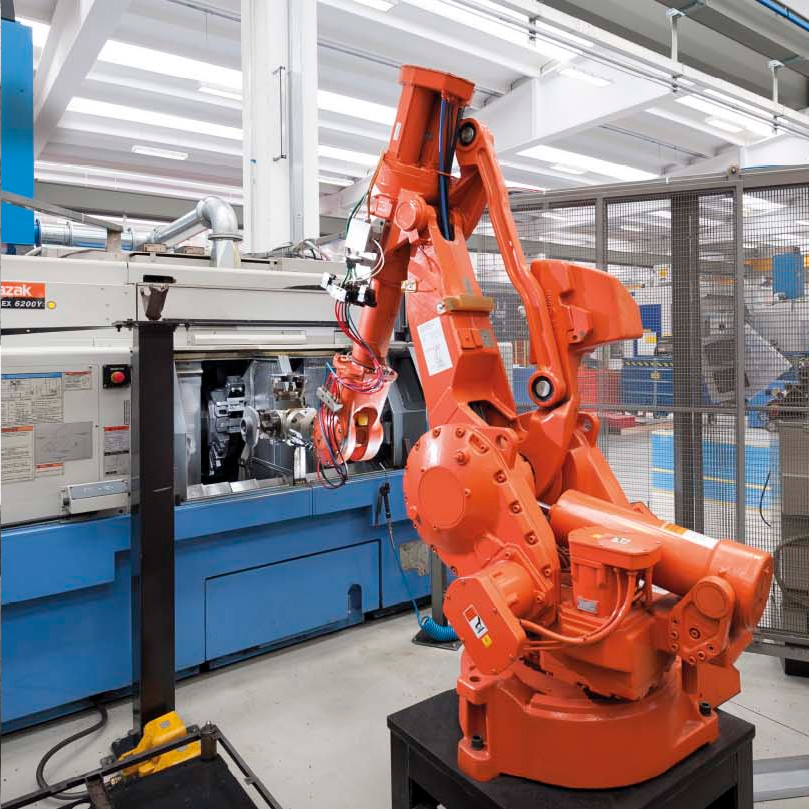

PRODUCCIÓN PUNTERA

plenamente robotizada

Al aunar un número reducido de productos y un alto grado de robotización y automatización, Olimac logra producir de forma rentable, mientras que garantiza un nivel de calidad constante. Debido a la elevada producción interna, Olimac apenas depende de los proveedores, por lo que puede reaccionar con flexibilidad y rapidez a los cambios de demanda.

Fabricación interna de engranajes

Todos los componentes de los engranajes se fabrican en nuestras propias máquinas de mecanizado CNC. Esta integración vertical única permite a Olimac ser independiente de los proveedores.

Robots de soldadura

El uso de robots de soldadura en la producción de bastidores y componentes garantiza una calidad constante de los cordones de soldadura.

Robots de plegado

Para reducir al mínimo las desviaciones, el plegado de componentes y soportes lo realizan robots.

Corte por láser

Todas las piezas de los cabezales Olimac se cortan con precisión mediante cortadoras láser. A continuación, se comprueba la ausencia de defectos mediante sensores de cámara.

Cadena de recubrimiento

La planta está equipada con su propia cadena de recubrimiento. El recubrimiento en polvo de los cabezales Olimac dura hasta tres veces más que la pintura convencional.

Procesamiento automático

Desde el acero en bruto hasta los componentes acabados, en Olimac la producción está mayormente automatizada, lo que evita errores de producción.

ALMACENAMIENTO AUTOMÁTICO

El amplio almacén de piezas está totalmente automatizado. El transporte de los componentes a las distintas estaciones de trabajo se realiza asimismo de forma autónoma.

Sensores de comprobación

La tolerancia de todas las piezas se comprueba mediante sensores de cámara y robots de inspección. Dichos sistemas detectan desviaciones en un intervalo de micrómetros.