28. kwietnia 2021

Badanie zbiorów

Badanie zbiorów wyjaśnia skuteczność automatycznych płyt obrywających

Szybko przeczytane:

- To badanie polowe pokazuje, że różnice w grubości łodygy pośrod pojedyńczych rzędów oraz pomiędzy rzędami mogą okazać się znaczne.

- Każdy z rzędów Olimac DRAGO GT ustawiał się około 160 razy na minutę automatycznie do grubości łodygi.

- Hydrauliczne płyty obrywające w przeciwieństwie są tylko w 26% czasu zbiorów poprawnie ustawione.

Na ogół producenci kukurydzy mają wpólną opinię na temat roli płyt obrywających pod względem minimalizacji strat przy zbiorach. Zewnętrzne badania pokazały, że już odchylenie w wysokości 3,2mm pomiędzy otworem płyty i faktycznej grubości łodygi może doprowadzić do strat w wysokości 250kg na hektar.* Mimo że użytkownicy hydraulicznie ustawianych płyt z przewagą wyrażają zaufanie do swych umiejętności do prawidłego ustawiania szczelin, to bezpośrednie porównanie z automatyczną regulacją płyty obrywającej wykazało wyższe straty przy zbiorach niż przypuszczano.

„Wprowadzenie hydraulicznej regulacji płyt obrywających, ustawianej przez operatora maszyny, było zupełna poprawą w porównaniu do trwale przykręconych ‚płyt standardowych‘, które je zastąpiły“, wyjaśnia Dustin Bollig, rolnik i prezes marketingu na Północną Amerykę z Dragotec USA. „Ale okazało się, że większość rolników przecenia efekt hydraulicznie regulowanych płyt obrywających pod względem redukowania strat przy zbiorach.“

ZASKAKUJĄCE WAHANIA

Od dawna Olimac reklamuje się niskimi stratami przy zbiorach przez automatyczną regulację płyt obrywających w przystawkach do kukurydzy DRAGO. W celu podkreślenia tego twierdzenia, zostało przeprowadzone badanie polowe przez Dragotec USA, przy którym wszystkie decyzje dotyczące szerokości szczeliny pomiędzy płytami obrywającymi w przystawce Olimac DRAGO zostały zmierzone. Przez to badanie polowe kilka ciekawych danych wyszło na jaw na temat wahań w roślinności i z tym związanymi stratami przy zbiorach.

„Chodziło nam w badaniu o to, by zmierzyć efekt automatycznie regulowanych płyt obrywających, i żeby zminimalizować odstępy pomiędzy rośliną a płytą obrywającą, co zapobiega stratom przy zbiorach“, mówi Bollig.

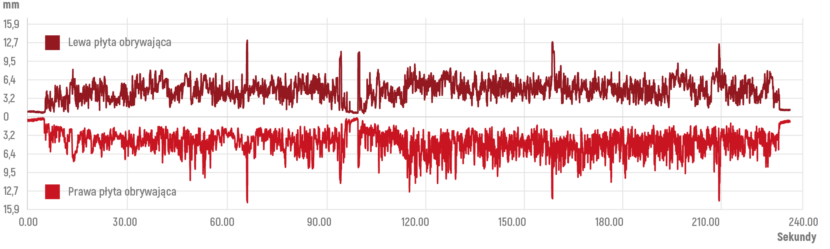

W celu zapewnienia niezależności tego badania, analizy zostały sporządzone przez Dragotec USA wraz z HeadSight®**, to oddzielny producent systemów do poziomowania hederów. HeadSight słuzyło do mierzenia i analizy poruszeń płyt obrywających. „Dostarczyliśmy czujniki elektroniczne, które rejestrują napięcie w miliwolt. Te czujniki potrafią ująć poruszenia 1/100 milimetra“, mówi Rob Schlipf, kierownik rozwoju w firmie HeadSight. Wymienione czujniki zostały w tym celu zamontowane na prawych oraz lewych płytach obrywających przy 12 rzędowej przystawce do kukurydzy Olimac DRAGO GT.

CZUJNIKI UJAWNIłY ZNACZNĄ NIESTAŁOŚĆ W POLU.

„Podczas koszenia z przystawką DRAGO mógliśmy udokumentować nie tylko, jak często płyty obrywające się ruszały, ale również, jak daleko one się otwierały“, mówi Schlipf.

OKOŁO 163 ROZSTRZYGNIĘĆ OD KAŻDEGO RZĘDU NA MINUTĘ

„Czujniki wykazały znaczne różnice w grubościach łodyg – zarówno od rośliny do rośliny jak i od rzędu do rzędu“, wyjaśnia Bollig. „Przy prędkości koszenia 6,5km/h płyty obrywające dopasowywały się przeciętnie 163 razy na minutę – przy temu ustawienia płyt sięgały od 3mm do 13mm. Wszyscy zdawaliśmy sobie sprawy z niestałości w polu i ucieszyliśmy się zobaczyć, jak czujnie się wymienione automatyczne płyty obrywające temu dopasowywały“, dodaje Bollig.

Automatyczna regulacja płyt obrywających w przystawce Olimac DRAGO w przeliczeniu na jeden hektar przeprowadziła około 13.320 dopasowywań powyżej 3mm. Z tego 3.910 poruszeń było powyżej 6mm a 485 nawet powyżej 12mm. „Trzeba wyobrazić sobie, że już odchylenie o wysokości 3mm pomiędzy grubością łodygi i otworem płyty obrywającej może spowodować zwiększone straty przy zbiorach. W każdym rzędzie z przystawki do kukurydzy Olimac DRAGO odnotowano na hektar przeciętnie 1.100 niezależnych dopasowywań powyżej 3mm“, wyjaśnia Bollig. „Dane z badania pokazują ponadto, jak lewe i prawe płyty obrywające równocześnie współpracują, żeby odstępy zminimalizować.“

„Hydraulicznie regulowane płyty obrywające nie są w stanie wyrównać różnice pomiędzy rzędami w kukurydzy“, mówi Bollig. „Przez to, że przy hydraulicznej regulacji istnieje tylko możliwość dopasowania otworów wszystkich płyt obrywających razem, to wszystkie rzędy maszyny mają identyczne ustawienie. Wychodzi się wtedy z założenia, że wszystkie rzędy kukurydzy znajdujące się obok siebie są równo wyrosłe. Niestety się to w przyrodzie nie zgadza.“

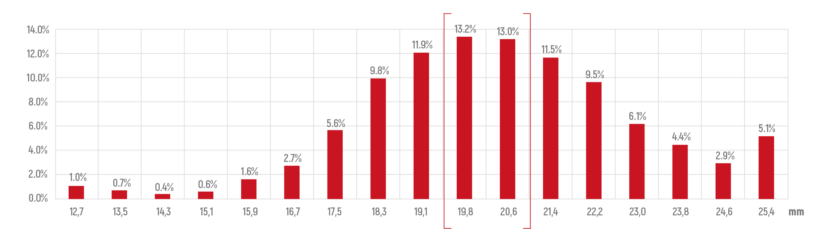

Jedno z najważniejszych doświadczeń badania to „otwarcie płyty obrywającej jako stopa procentowa przez dany czas“. Zostały przy tym zarejestrowane odsetki różnych grubości łodyg na skoszonym polu. „Nawet jeśli hydrauliczne płyty obrywające zostałyby dopasowane do najczęściej pojawiającej się grubości łodygi, to w ponad 75% przypadków byłoby to niepoprawne“, tłumaczy Bollig. „Operator maszyny nie ma możliwości adekwatnego zareagowania na taką formę zmienności. Jest to po prostu niemożliwe, żeby z kabiny kombajnu rozeznać, czy płyty obrywające w stosunku do łodyg kukurydzy są odpowiednio otwarte“, dodaje Bollig.

Pomiary hydraulicznej regulacji płyty obrywającej

Stwierdzenie Bolliga zostało potwierdzone, kiedy czujniki firmy HeadSight zostały zamontowane do płyt obrywających przy przystawce do kukurydzy firmy John Deere. Operator maszyny nie został wcześniej poinformowany o urządzeniu pomiarowym. Testy zostały przeprowadzone na tym samym polu jak testy z automatyczną regulacją płyt obrywających przy maszynie DRAGO.

„Kiedy przeanalizowaliśmy dane badania, to stwierdziliśmy, że operator maszyny przeprowadził tylko jedno ustawienie płyt obrywających na skoszonym areału o powierzchni 0,55 ha“, tłumaczy Bollig. „To jedno ustawienie zostało przeprowadzone na tej samej powierzchni, na której automatyczne płyty obrywające przy maszynie Olimac DRAGO przeprowadziły dosłownie tyśiące niezależnych ustawień.“

„Oczywiście nie wiemy, jak inni operatorzy maszyny by zareagowali na tym samym polu, ale to co zobaczyliśmy, to raczej typowy przykład zachowania. Żeby z kabiny kombajnu umieć zauważyć zmianę w grubości łodygi kukurydzy, musi ona być naprawde znaczna. Zazwyczaj operator maszyny otwiera płyty obrywające o tyle, o ile one nie przewracają więcej żadnych roślin i nie zastanawia się więcej nad tym“, mówi Bollig. „Zaufanie w umiejętność poprawnej regulacji otworu płyt obrywających z kabiny opiera się na założeniu, że dobra uprawa się wiąże z mała zmiennością roślin. Jak stwierdziliśmy jednak poprzez badanie, nie odpowiada to po prostu rzeczywistości.“

„Tylko dlatego, że ma się możliwość ustawienia płyt obrywających, nie oznacza to jeszcze, że przez to faktycznie zostaną zminimalizowane straty przy zbiorach. To badanie wyrażnie pokazało korzyści automatycznej regulacji płyt obrywających dla maksymalizacji wydajności“, podsumuje Bollig. „Jeśli pomnoży się możliwą dodatkową wydajność z ilością skoszonych hektarów, to może nazbierać się szybko spora suma“, dodaje Bollig. „W dzisiejszych czasach operator maszyny ma tyle ustawień przy kombajnie do zrobienia. że nie potrafi adekwatnie zareagować na zmienność w polu. I to zmniejsza wydajność.“

Szczegóły badania polowego:

- Termin przeprowadzonego badania: 25.10.2018

- Miejsce przeprowadzonego badania: Środkowy Zachód (USA) – Identyczne pole

- Przystawki do kukurydzy, które brały udział w badaniu:

- Olimac Drago GT 12 rzędów z automatyczną regulacją płyt obrywających przy kombajnie John Deere S680

- John Deere 612C Stalkmaster 12 rzędów z hydrauliczną regulacją płyt obrywających przy kombajnie John Deere S680

- Przeciętna prędkość koszenia: 6,5km/h

- Roślinność: 86.500 / ha

- Okres wegetacyjny: Ponadprzeciętne opady deszczu miały niekorzystny wpływ na rozwój roślin i na wydajność

- Minimalny opór płyt obrywających przy maszynie Drago GT został zmniejszony w celu ogarnięcia zbiorów poniżej przeciętnej i wąskich łodyg.